APS高级计划与排程系统——让复杂生产调度“化繁为简”的智能大脑

在订单多样化、交期紧迫化、资源复杂化的制造环境下,传统人工排产已难以应对动态变化与效率挑战。**APS高级计划与排程系统(Advanced Planning and Scheduling)**基于智能算法与实时数据,打破“凭经验排产”的局限,实现多约束条件下的最优生产计划,助力企业精准掌控交付节奏、最大化资源利用率。

秒级生成最优排程

融合订单交期、工艺路径、设备能力、物料约束等上千变量,通过AI算法快速生成全局最优排产方案,替代耗时数天的手工排程。

支持“一键模拟”多版本计划对比,灵活应对插单、设备故障等突发场景。

资源冲突可视化预警

实时识别设备超负荷、物料短缺、工序瓶颈等潜在风险,提前预警并提供智能调优建议,避免停线损失。

交期承诺科学化

基于产能仿真与资源占用预测,快速响应客户需求,提供精准交期承诺,提升订单履约率与客户满意度。

动态响应实时调整

当生产异常(如设备故障、紧急插单)发生时,系统自动触发重排程,分钟级生成新排产方案,减少人工干预与计划滞后。

多目标优化引擎:平衡交期优先、成本最低、产能均衡等多维度目标,适配不同生产策略。

复杂约束建模:支持工序关联性、设备专属化、人员技能、换模时间等精细化约束条件。

多级计划协同:无缝衔接ERP长期计划与MES车间执行,实现从“月计划”到“小时级工单”的逐层分解。

数字孪生仿真:通过虚拟工厂模拟排产效果,预判产能瓶颈与资源冲突,辅助决策优化。

跨工厂协同:支持多基地产能联动与任务分配,构建集团级生产调度网络。

| 场景 | 传统人工排产 | APS智能排产 |

|---|---|---|

| 排产效率 | 耗时数日,依赖经验 | 秒级生成,算法驱动 |

| 异常响应 | 滞后调整,损失难以挽回 | 实时重排,分钟级恢复正轨 |

| 资源利用率 | 局部优化,易出现设备闲置 | 全局最优,产能均衡分配 |

| 交期准确性 | 承诺模糊,违约风险高 | 仿真预判,承诺可靠度超95% |

多品种、小批量、短交期的离散制造企业(如电子、机械、汽车零部件)。

工艺复杂、约束条件多的流程行业(如化工、制药、食品饮料)。

面临多工厂协同、供应链波动挑战的集团型企业。

期望通过排产智能化降低库存、缩短制造周期、提升客户满意度的先锋企业。

算法先进性:是否支持遗传算法、深度学习等智能优化模型?

行业适配性:能否匹配行业特有约束(如冶金连铸连轧、医药洁净批次)?

系统集成度:是否与ERP、MES、WMS等系统无缝对接?

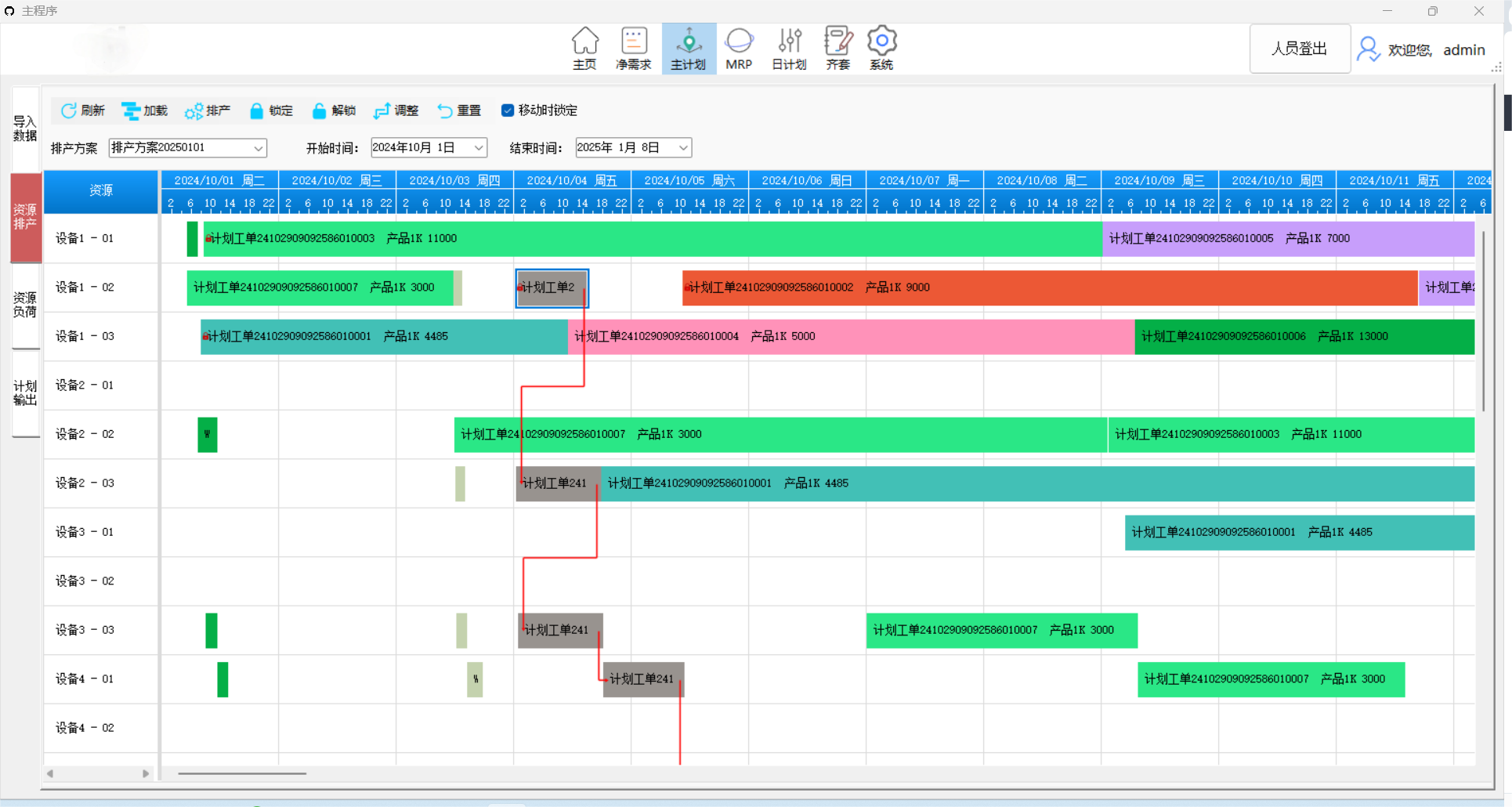

可视化体验:甘特图、负荷热力图、3D数字孪生等交互是否直观易用?

场景覆盖力:是否支持预测性排产、紧急插单、多工厂协同等复杂场景?

APS系统——让生产计划从“救火式应对”升级为“预见性掌控”

通过APS系统,企业可将生产调度从经验主导的“艺术”转变为数据驱动的“科学”,在波动市场中构建快响应、低库存、高韧性的供应链竞争力。

立即激活您的智能排产引擎,让每一分钟产能都创造价值!

APS高级计划与排程系统基于前沿的人工智能算法实现的多目标优化引擎,填补了国内APS无核心技术(部分为进口算法),我们产品的优化核心技术紧跟先进算法,保证了产品的竞争优势。VT-APS为制造企业提供了更强大的心脏——优化的生产计划,使企业APS不再不适用。系统共提供13大类40个计划调度目标功能,允许客户根据自身需求任意组合多个调度目标,适应多样化的调度需求。

APS系统实现了生产能力可承诺客户要求交期、支持紧急订单插单、动态调度调整、生产成本最小化、支持APS中最难解决问题不同产品间加工顺序相关动态设置时间的问题(multipleoperations and sequence-dependent setup times)及多工序异构并行机调度问题进行优化出详细生产作业计划。

APS解决ERP无法解决问题之一生产排产(Production Scheduling)问题,用APS的基于资源能力、约束理论、时间和物料为基础理论进行生产排产,系统要做的工作是解决ERP和MRP 所不能解决的问题。不准确的计划,即没有准确的时间、地点、数量的粗略计划。ERP的生产排产计划是根据主生产计划、预测和订单共同产生的。生产排产计划(ProductionScheduling-Discrete)理论上讲只靠订单驱动。我们研发的VT-APS系统要能提供下列功能:

1. 计算出满足订单要求的生产排产计划。其中包括可以满足订单的开工、完工时间,以及有准确的时间对应的物料需求计划。

2. 订单更改变化或临时插入紧急订单后,要能快速的重新排生产作业计划,立刻报出能否满足变化,最早可以在什么时间开始生产紧急插入订单和最快交货时间及新的物料需求。

3. 在短时间内帮助计划员和车间排产员做出排产计划(在这之前是需要手工长时间才能计算出结果)。

4. 生成满足订单任务所占用的精确资源情况和订单的精确物料需求计划。

5. 计算满足订单的工序需求(精确的具体的需求量、时间、地点)和中间件(不能被下道工序消化吸收的上道工序的产出品),为采购计划和库存计划提供准确的信息。

6. 计算出订单的精确的采购计划,包括交货的量、时间、地点等。

7. 展示ERP和MRP无法提供的精确的物料需求计划和资源使用计划,为实时的精细管理提供依据。

8. 产生精确时间、数量的生产计划,以及计划对应的资源使用计划、物料需求计划、物料供应/采购计划。

9. KPI(Key Performance Indicators)产生各种精确的报表用以对各种计划进行评估。在KPI图中可显示资源利用率、订单履约率、材料利用率等。为了解决这一系列问题,我们按APS的有限能力的约束理论编制高级生产排产计划系统,即生产排产计划 (Production Scheduling-Discrete)去解决ERP遗留的问题。

10. 安排作业进度,确保准时交货满足交期,确保生产时能获得必要的材料、零件和设备计算出完成订单的开始生产时间和满足订单的完工时间及物料需求;

11. 预知瓶颈及早解决使作业负荷平衡、生产线平衡;

12. 使前置时间、设置时间、设置成本、在制品库存最小化;

13. 每个工序都可看到资源利用率,优化达到最佳的资源利用率,以减少资源浪费,使设备利用率最大化。

14. 订单所需的物料情况、状态,所需的物料能按时到货否、有安全备用库存物料否。

15. 订单的资源(设备、工装、人员等)的占用率,并可人工调整任务开始结束时间并可自动智能调度影响任务;

必须是数字

不能为空

E-mail格式不对

手机号格式不对

不能为空

不能为空